一.为什么要开箱验货

年龄较大的朋友可能有印象,上世纪八九十年代,我们在商场选购电视机时,都是先看样机选型号,选好型号后让售货员拉来一台新的,现场开箱检查外观,同电源试信号,看画面、听音质,一切没问题了,才掏钱开票,最后等商场送货上门。

而现在,购买电视机这类大家电产品,大多数时候只需要在商场看看实物样机,甚至年轻人都不去商城,直接在网上看,选好款式后付款,等着商家送货上门就行。

大家想过没,为什么那个时候买电视要现场开箱确认,而现在却可以直接送货上门。

这里面的主要原因,是现在主流的电视机质量水平让人放心了。

目前,国内外主流品牌的电视机,开箱合格率已经能达到百万分之几十的水平——也就是说,100万台产品开箱检查,最多只有几十台不合格。这个质量水平,确实已经完全没有必要先开箱验货,再付款交货了,这不仅简化了交付流程,还大大降低了厂家及商家的服务成本。

二.质量的关键是一致性

这个近乎完美的质量指标叫做百万分率,也就是PPM(Parts Per Million),是现代工业衡量制造水平的关键数据。

国际先进制造水平的标准是3.4PPM,也就是每百万件产品中,只允许有3.4件不合格。而国内稍低,根据行业要求有所不同,PPM从10~100。也就是每百万件产品,允许有10到100件不合格品。

说到这,我想起一个经典的案例,也正是这个案例,推动了全球制造业质量管理从追求合格率到可靠性的变革。

上世纪80年代初,在以电视为代表的国际电子产品市场上,日本产品以价格低、质量高的优势,将美国及其他国家的产品几乎挤出国际市场,一些美国大公司濒临破产。美国人就想不明白了,咱们生产的电视也不是假冒伪劣、也是严格检验合格的产品呀,为啥就干不过日本的产品。后来美国人经过研究发现,问题的关键在于:美国生产的电视虽然也是合格品,但与日本产品相比,产品的特性参数的一致性会差很多。

这个参数的一致性虽然不是检验指标,但很要命。

在电子产品的使用中,产品会因为热、电等各种应力作用,导致特性参数不可避免地会发生“漂移”。

而日本电视由于一致性更好,比较集中,所以“容许”参数漂移的范围就比较大,结果就是产品的使用寿命长,可靠性更高。

而美国电视由于一致性不好,比较分散,一漂移就可能超标,一超标就出现故障、所以更容易坏,且寿命更短。

所以,虽然美国产品也是合格产品,但可靠性远不如日本产品。败下阵来也不得不心服口服。

三.统计过程控制带来的变革

如何提高参数的一致性呢?这对不熟悉数理统计的朋友来说会比较复杂,大家只要知道这背后有数理统计的支撑就行,咱们这次不展开叙述,以后有机会再聊。

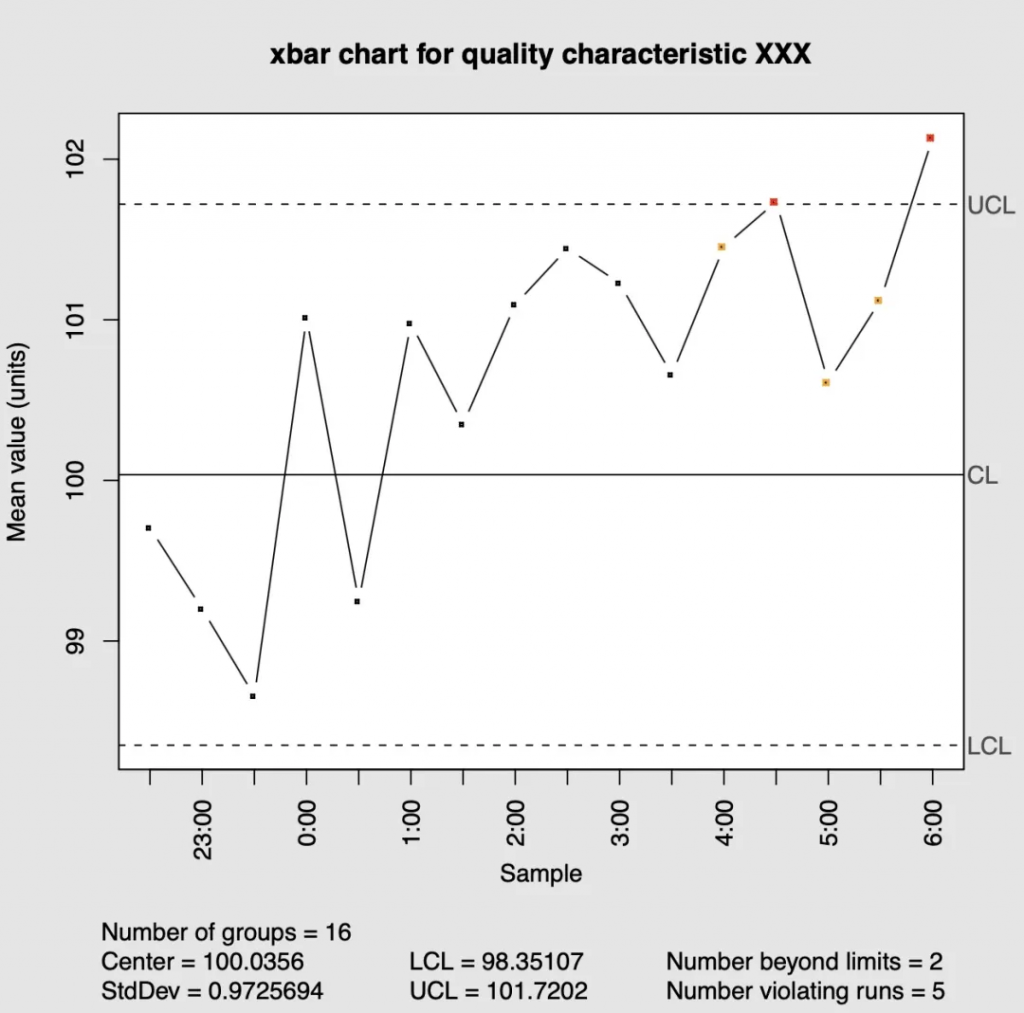

言归正传,我们前面提到,作为统计学家的戴明在40、50年代就指导企业使用统计过程控制来提高产品质量、降低成本、改善管理。但直到上个世纪80年代,国际上以元器件生产为代表的现代(电子)工业企业,才开始回过神来,开始重新重视休哈特及戴明倡导的统计控制技术,并通过这些技术来监控生产线的运行状态,保证产品的内在质量。

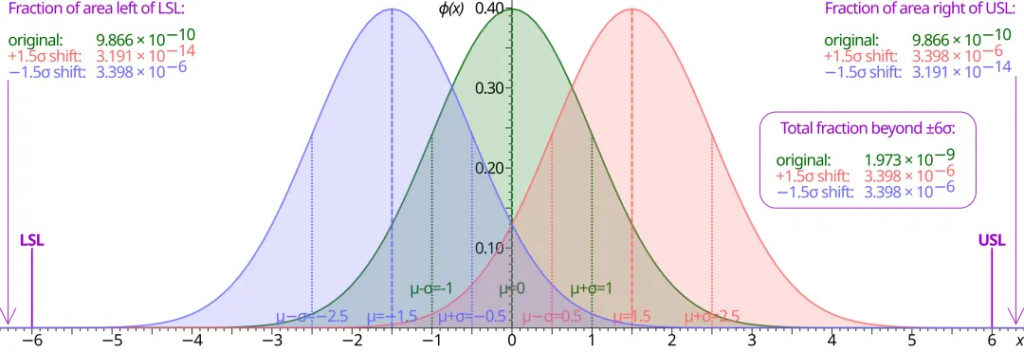

这里面有个特别有名的例子,就是在与日本企业交手中屡屡失败的Motorola公司,后来终于想明白了,虚心想日本公司学习,通过应用统计控制技术,实现咸鱼翻身,并在1986年推出6sigma管理方法,让产品质量及经营效益实现了质的飞跃。

这里的6sigma,就是我们前面说的世界领先水平,Motorola的电子产品在考虑漂移的情况下,缺陷率仅有百万分之3.4,能做到这一点,在当时非常了不起,Motorola也像谷歌推广OKR一样,在全球推广输出6sigma管理而名声大噪。

在我国,尤其是航天、军工等高精尖领域,同样在八九十年代开始积极引入统计控制技术。该技术的引进,解决了过去常见的缺陷和失效模式,大大提高了我国军用电子元器件的可靠性,军品的质量也是实现了质的飞跃。

过去军品依靠“七专”(专人、专机、专料、专批、专检、专技、专卡或专线)的做法,也开始转向主要依靠事先设计、先进工艺和工艺过程控制来保证。

四.制造大国与制造强国的距离

通过上面的介绍,我们认识到,如果只采用监测、检验、筛选等传统方法,只能得到满足规范要求的合格产品,并不能保证得到具有较高的内在质量和可靠性的产品。

只有生产过程在统计受控状态下,由高水平生产线生产出来的合格产品,才可能是高成品率,高可靠性的产品。

1924年,从休哈特博士提出控制图开始,到40、50年代,戴明开始将统计控制技术应用于产品制造过程的改进及管理改进。统计控制技术发展至今已经有100多年了。统计过程控制不但在制造行业已成功应用了几十年,而且在金融、物流、服务、管理等各个领域都得到了广泛应用。

统计过程控制已形成广泛的理论和应用体系,其理论涉及统计数学、管理、控制等多个领域,其应用的关键技术包括:控制图在内的统计分析工具、工序能力指数(Cpk)、试验设计(DOE)、测量系统分析(MSA)等等。

今天的中国是全球第一制造大国,但我们还不是制造强国。

我们的许多行业仍面临产品参数一致性和长期稳定性不足的问题。

在很多领域,我们的产品虽然也是“合格”的,但在参数一致性、长期稳定性、可靠性方面,仍难以和国际先进水平抗衡。

这就是为什么,同样一个产品,客户宁愿买贵的进口件——不是崇洋媚外,而是担心“用得不踏实”。

五.展望未来

我们的问题是,国内大多数企业对产品质量、企业管理还有误解,要么选择相信自己的经验,要么简单相信标杆、还相信什么“不能测量,就无法管理”等说法,认为只要使用先进的自动化生产线、只要加强测量,采取严格的筛选、实验及测试,产品质量就没问题。

殊不知,质量没有问题,并不代表企业的产品能在市场上立足。没有理论支撑的经验,不仅没有任何意义,甚至还是有害的。

* 内容及观点仅供参考