在人类发展过程中,最难也是最有价值的部分,往往是从零到壹的那部分,有了壹,后面的事情就好办的多,而科学管理与传统智慧的最大差别,就在于引入科学思想及统计工具代替经验管理,从而迈出了从零到壹的关键一步。

以蒸汽机的发明及和使用为代表第一次工业革命,极大的改变了人类的生产方式,当资本积累和技术进步达到一定程度时,生产效率低下无法满足生产胥需要,并带来一系列劳资关系严重对立等问题,如何解决这些问题呢?

弗雷德里克·泰勒,一个生于1856年,年轻的美国工程师提出应用科学方法来代替惯例和经验,就可以取得更高的生产效率。泰勒干了几件特别有名的事。

首先是从1881年在米德维尔公司开始进行的“金属切削试验”研究,先是通过两年时间,研究出每个金属切削工人工作日的合理工作量,然后制定出一套工作量标准。然后继续进行改实验,一共花了26年时间,进行了3万多次实验,耗费80万磅钢铁。最终发现了高速工具钢,并取得了与之相关的各种相关工艺标准,还获得了高速工具钢的专利。

1898年,泰勒又在伯利恒钢铁公司进行了著名的“搬运生铁块试验”和“铁锹试验”。搬运生铁块试验,是通过研究75名搬运工的操作方法及动作,改进方法后,生铁块的搬运量提高了3倍。铁锹试验是通过研究工人使用铁锹的形状、最佳重量及操作方法。计算得出“一流工人”每天应该完成的工作量。泰勒对作业过程的研究成果结合计件工资制,结果非常显著,堆料场的劳动力从400-600人减少为140人,平均每人每天的操作量从16吨提高到59吨,效率提高260%,工人的日工资从1.15美元提高到1.88美元,增加60%。

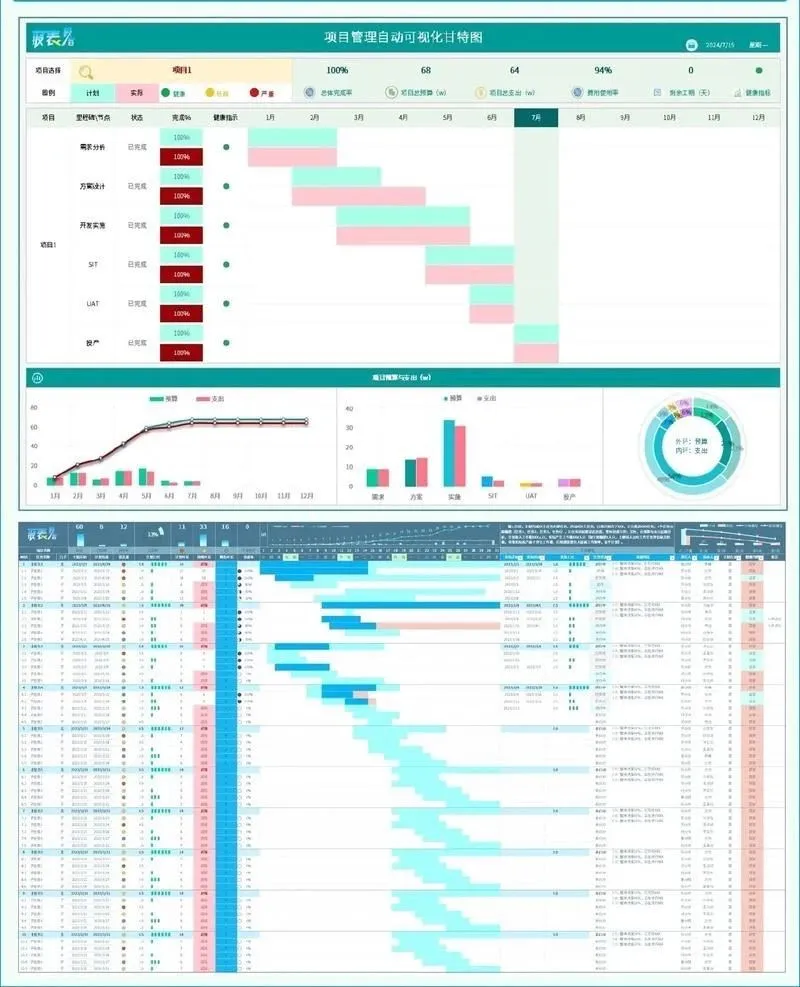

此处还有一位科学管理大佬,也是泰勒的追随者,他是比泰勒小5岁的亨利·甘特,今天看来很普通的甘特图就是他提出来的,可以说甘特是可视化管理的鼻祖。此外,甘特还有一项重大贡献,就是提出了与泰勒计件工资不同的任务加奖金工资,甘特对人的关注及研究,不仅让他成为科学管理的先驱,还被称为人际关系理论的先驱者。

总之,正是科学管理理论,让效率不再是偶然,而是可以被数学计算的必然。通过分解、测量、标准化、激励,极大的提高了生产效率。

1913年,福特公司将泰勒理论推向极致,通过流水线生产,将汽车底盘装配时间从12小时压缩至93分钟,将成本从850美元降低到260美元,秘诀在于8000种零件的生产分解为7882个标准化工序。当第一辆T型车驶下流水线时,它不仅重新定义了制造业,更让“效率至上”成为工业文明的信仰。今天的管理者更应懂得:效率提升不是终点,而是持续进化的起点。在复杂系统管理成为主流的当下,重温科学管理的底层逻辑,或许能让我们在追求“涌现创新”时,不至于丢失根基。